化学气相沉积法(CVD)是一种在相对而言比较高的温度下,通过化学反应对含碳化合物进行分解,然后使得石墨烯在基片上生长出来的技术。通常是在基底的表面形成一种过渡金属(如Cu、Co、Pt、Ir、Ru及Ni等)薄膜,以此薄膜作为催化剂,然后用CH4作为碳源,用气相解离的方法解离过渡金属薄膜,使得石墨烯片层在过渡金属薄膜表面逐步形成,最后采用强腐蚀性的酸性溶液对金属膜进行处理,进而制备出石墨烯。此法可以制备出大面积、高质量、理学性能良好的石墨烯片,是最有可能实现工业化的制备方法,但降低成本、完善工艺条件是其实现规模化工业生产需要解决的关键问题。

众所周知,直接剥离法制备石墨烯的产量低,工序复杂,不适宜实际的工业需求。随着化学气相沉积法的出现,石墨烯的工业化生产变成了可能。

化学气相沉积法最早出现在二十世纪六十年代,主要用来制备高纯度、高性能的固体薄膜。石墨烯的化学气相沉积的原理是:将一种含碳的气态物质在高温和高真空的环境下,用氢气作为还原性气体,通入到炉内,生成石墨烯。

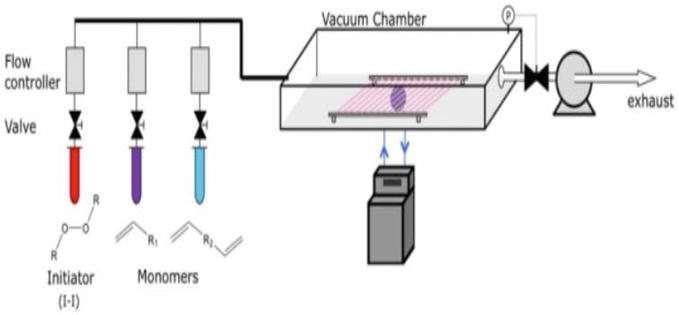

石墨烯用化学气相沉积法制备的设备有:管式炉,微波等离子CVD设备、射频化学气相沉积设备等。

CVD管式炉:设备简单,操作容易,但是反应温度高,时间较长,耗费能量较大,无法制备大面积的石墨烯;此外,由于没有压力,薄膜生长容易形成褶皱,减小平整度。

图1 CVD管式炉

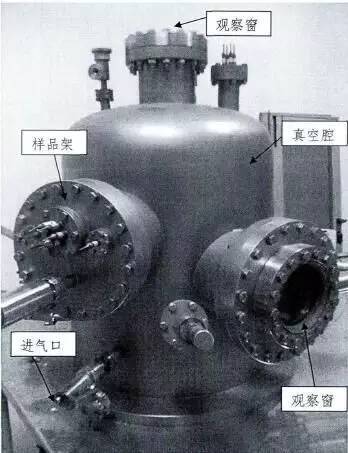

微波等离子CVD设备:是将微波发生器产生的微波用波导管经隔离器进入反应器,并通入甲烷和氢气的混合气体,从而产生甲烷-氢气等离子体,在基底表面进行沉积。此法由于具有等离子体的辅助沉积,使其有沉积温度低,时间短等优点。

图2 微波等离子CVD设备

磁控溅射CVD设备:磁控溅射CVD系统属于冷壁腔CVD系统,也就是说在反应中只有衬底处是有效的加热区;高温下,碳氢气体只在衬底上分解,不会造成碳过多而产生的抑制石墨烯生长的现象。

图3 磁控溅射CVD设备

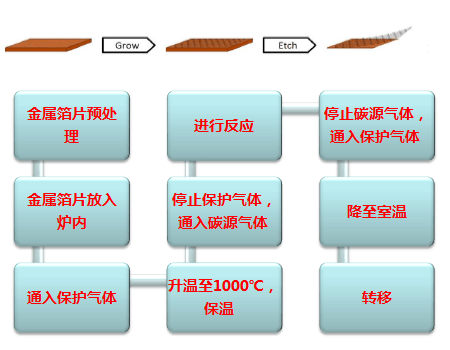

CVD法制备的工艺流程

CVD法制备石墨烯的基本过程是:把基底金属箔片放入炉中,通入氢气和氩气或者氮气保护加热至1000℃左右,稳定温度,保持20 min左右;然后停止通入保护气体,改通入碳源(如甲烷)气体,大约30 min,反应完成;切断电源,关闭甲烷气体,再通入保护气体排净甲烷气体,在保护气体的环境下直至管子冷却到室温,取出金属箔片,得到金属箔片上的石墨烯。下图为石墨烯的制备过程。

CVD法制备石墨烯的影响因素

CVD法制备石墨烯的过程主要包含三个重要的影响因素:衬底、前驱体和生长条件。

一) 衬底是生长石墨烯的重要条件。目前发现的可以用作石墨烯制备的衬底金属有8~10个过渡金属(如Fe,Ru,Co,Rh,Ir,Ni,Pd,Pt,Cu,Au),和合金(如Co-Ni,Au-Ni,Ni-Mo,不锈钢)。选择的主要依据有金属的熔点、溶碳量,以及是否有稳定的金属碳化物等。这些因素决定了石墨烯的生长温度、生长机制和使用的载气类型。另外,金属的晶体类型和晶体取向也会影响石墨烯的生长质量。

不同的基底材料通过CVD制备石墨烯的机理各不相同,主要分为两种制备机理:

1.渗碳析碳机制,即高温时裂解后的碳渗入基底中,快速降温时在表面形成石墨烯;

2.表面催化机制,即高温时裂解后的碳接触特定金属时(如铜),在表面形成石墨烯,并保护样品抑制薄膜继续沉积,因此这种机制更容易形成单层石墨烯。

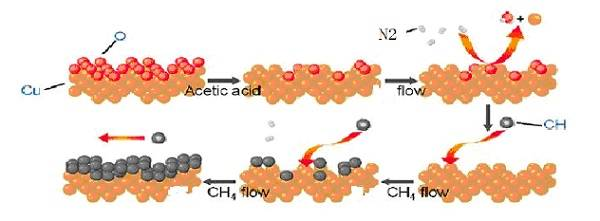

过渡金属在石墨烯的CVD生长过程中既作为生长基底,也起催化作用。烃类气体在金属基体表面裂解形成石墨烯是一个复杂的催化反应过程,以铜箔上石墨烯的生长为例[4],主要包括三个步骤:

1)碳前驱体的分解:以甲烷气体在铜箔表面的分解为例,CH4分子吸附在金属基体表面,在高温下C-H键断裂,产生各种碳碎片CHx。该过程中的脱氢反应与生长基体的催化活性有关,由于金属铜的活泼性不太强,对甲烷的催化脱氢过程是强吸热反应,完全脱氢产生碳原子的能垒很高,因此,甲烷分子的裂解不完全。相关研究表明,铜表面上烃类气体的裂解脱氢作用包括部分脱氢、偶联、再脱氢等过程,在铜表面不会形成单分散吸附的碳原子。

2)石墨烯形核阶段:甲烷分子脱氢之后,在铜表面的碳物种相互聚集,生成新的C-C键、团簇,开始成核形成石墨烯岛。碳原子容易在金属缺陷位置(如金属台阶)形核,因为缺陷处的金属原子配位数低,活性较高。

3)石墨烯逐渐长大过程:随着铜表面上石墨烯形核数量的增加,之后产生的碳原子或团簇不断附着到成核位置,使石墨烯晶核逐渐长大直至相互“缝合”,最终连接成连续的石墨烯薄膜。

二)前驱体 – 前驱体包括碳源和辅助气体,其中碳源包括固体(如含碳高分子材料等),液体(如无水乙醇等),气体(如甲烷、乙炔、乙烯等烃类气体)三大类;目前,实验和生产中主要将甲烷作为气源,其次是辅助气体包括氢气、氩气和氮气等气体,可以减少薄膜的褶皱,增加平整度和降低非晶碳的沉积;选择碳源需要考虑的因素主要有烃类气体的分解温度、分解速度和分解产物等。碳源的选择在很大程度上决定了生长温度,采用等离子体辅助等方法也可降低石墨烯的生长温度。

三)生长条件 – 生长条件包括压力,温度,碳接触面积等。它们影响着石墨烯的质量和厚度。从气压的角度可分为常压(105 Pa)、低压(10-3 Pa~105 Pa)和超低压(<10-3 Pa);载气类型为惰性气体(氦气、氩气)或氮气,以及大量使用的还原性气体氢气;据生长温度不同可分为高温(>800℃)、中温(600℃~800℃)和低温(<600℃),主要取决于碳源的分解温度。

石墨烯的转移

金属基底影响石墨烯的进一步应用,因此,合成的石墨烯薄膜必需转移到一定的目标基底上。

理想的石墨烯转移技术应具有如下特点:(1)保证石墨烯在转移后结构完整、无破损;(2)对石墨烯无污染(包括掺杂);(3)工艺稳定、可靠, 并具有高的适用性。对于仅有原子级或者数纳米厚度的石墨烯而言, 由于其宏观强度低, 转移过程中极易破损, 因此与初始基体的无损分离是转移过程所必须解决的首要问题。

湿化学腐蚀基底法

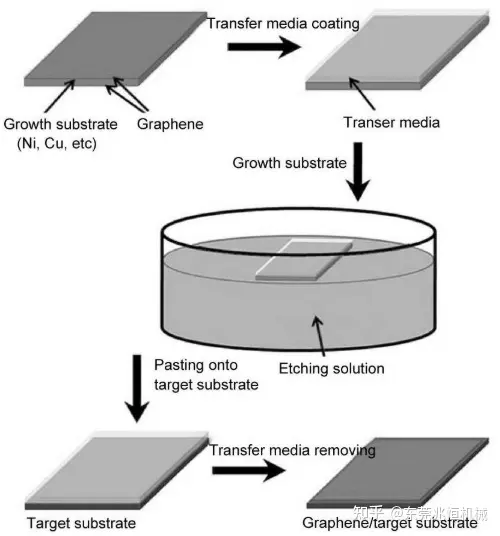

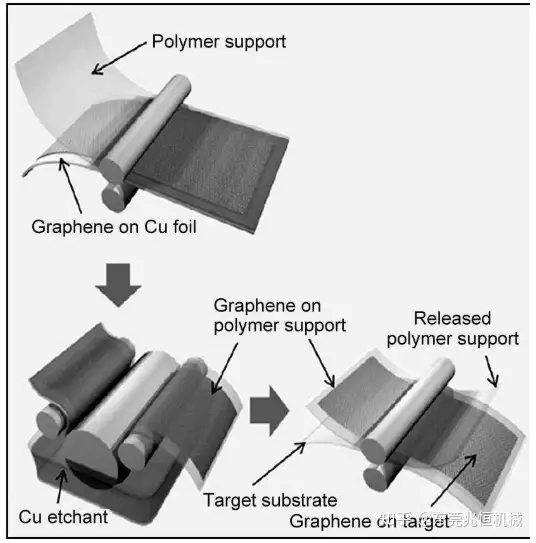

湿化学腐蚀基底法是常用的转移方法,典型的转移过程为:

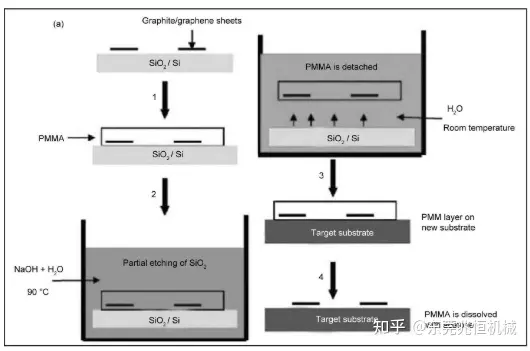

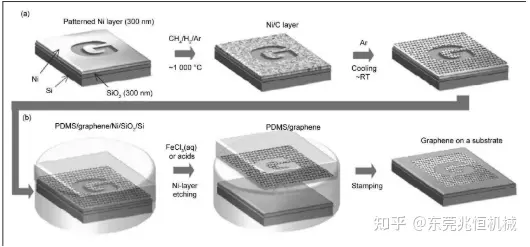

1)在石墨烯表面旋涂一定的转移介质(如,聚甲基丙烯酸甲酯(PMMA)、聚二甲基硅氧烷(PDMS))作为支撑层;

2)浸入到适当的化学溶液中腐蚀金属基底;

3)捞至蒸馏水清洗干净后转移至目标基底,石墨烯一侧与基底贴合;

4)通过一定的手段除去石墨烯表面的支撑层物质(如,PMMA可通过溶剂溶解或高温热分解去除,PDMS直接揭掉),得到需要的石墨烯薄膜。热释放胶带是最近采用的新型石墨烯转移介质。其特点是常温下具有一定的粘合力, 在特定温度以上, 粘合力急剧下降甚至消失, 表现出“热释放”特性。基于热释放胶带的转移过程与PMMA转移方法类似, 主要优点是可实现大面积石墨烯向柔性目标基体的转移(如PET), 工艺流程易于标准化和规模化, 有望在透明导电薄膜的制备方面首先获得应用, 如韩国成均馆大学的研究者采用该方法成功实现了30 英寸石墨烯的转移。

相比于“热平压”具有更佳的转移效果。然而, “热滚压”技术目前不适用于脆性基体上的转移, 例如硅片、玻璃等, 因此限制了该方法的应用范围。

CVD法制备石墨烯湿法刻蚀转移

转移介质为PMMA

转移介质为热释放胶带

腐蚀基底法也存在一定的局限性,例如,涂覆的有机支撑层太薄,转移时容易产生薄膜撕裂,尤其不利于大面积石墨烯薄膜的转移;涂覆的有机支撑层太厚,则具有一定强度,石墨烯和目标基底不能充分贴合,转移介质被溶解除去时会导致石墨烯薄膜破坏。

干法转移

湿法转移过程中容易使刻蚀剂等残留在石墨烯上,为了将CVD法生长在金属基底上的石墨烯高质量地转移到目标衬底上,Lock等提出了“干法转移”这一新颖的石墨烯转移技术,他们通过这种方法将CVD法合成的石墨烯高质量的转移到了聚苯乙烯(PS)上。他们首先将一种叫做N-乙胺基-4-重氮基-四氟苯甲酸醋(TFPA-NH2)的交联分子沉积到经过氧等离子体表面处理的聚苯乙烯上,此交联分子能够和石墨烯形成共价键,聚合物和石墨烯之间由共价键产生的吸附力比石墨烯和金属基底之间的吸附力大的多,使得石墨烯能够与金属基底进行分离。图为干法转移的过程,主要分三步:(1)进行样品合成和衬底处理,用CVD法生长石墨烯并且对聚合物进行表面处理以提高与石墨烯间的吸附力;(2)将石墨烯和TFPA-NH:进行充分的接触,具体的来说是在一定的温度和压力下将石墨烯/Cu和TFPA-NH:用纳米压印机压印;(3)将石墨烯从金属基底上分离出来。在干法转移中,金属基底没有被刻蚀掉,可以重复利用,使转移成本大大降低,此外,转移到聚合物上的石墨烯质量很高,但缺陷还是存在的。理论上来说,这种方法能够将CVD生长的石墨烯转移到各种有机或者无机衬底上。

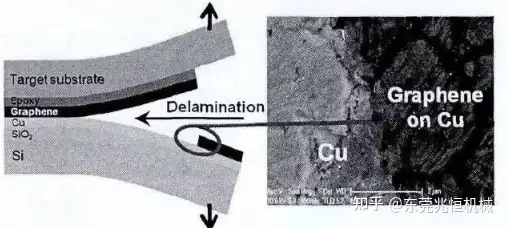

机械剥离技术

韩国的研究者Yoon等[5]用石墨烯和环氧树脂之间的作用力来剥离CVD法生长在铜基底上的单层石墨烯。原理是:首先利用CVD法在Cu/SiO2/Si基底上合成单层的石墨烯,然后通过环氧粘接技术将石墨烯和目标衬底连接起来,通过施加一定的机械力可以将石墨烯从铜基体上剥离下来,并且不会对铜衬底造成损坏,实现了无损坏的转移,铜基底可以用来重复生长石墨烯。这种方法能够将石墨烯从金属衬底上转移下来,并且降低了成本。

石墨烯无转移制备技术

到目前为止,在CVD法制备石墨烯的研究中,绝大多数的报道都是以过渡金属为基底催化合成石墨烯。因此,为满足实际电子器件的应用,复杂的、娴熟的生长后转移技术是必需的。但是,生长后的转移过程不仅繁杂耗时,而且会造成石墨烯薄膜的撕裂、褶皱和污染等破坏。考虑到转移对石墨烯的破坏和后期处理的繁琐工序,近期研究表明,直接在绝缘体或半导体上生长石墨烯薄膜,有望解决这一问题。

Ismach等[6-7]最先以表面镀有铜膜的硅片作为基底,实现了石墨烯薄膜在硅片上的直接生长。目前主要有两种解释[6-7]:1)典型的CVD生长温度(1000℃)与Cu的熔点(1083℃)接近,在较高蒸气压下Cu蒸发消失,经Cu催化裂解的碳原子则在硅片上直接沉积得到石墨烯,但是石墨烯存在Cu残留污染。2)为避免Cu膜的蒸发,需要在较低温度下(如900℃)生长,经Cu催化裂解的碳原子通过Cu膜的晶界扩散迁移到Cu膜和介电基底的界面上形成石墨烯。后来,人们尝试直接在裸露的介电基底上生长,以SiO2基底为例,最显著的优势在于既避免了转移过程,也实现了与当今半导体业(尤其是硅半导体技术)很好地融合。台湾国立清华大学Chiu课题组[8]通过远距离铜蒸气辅助的CVD过程在SiO2基底直接生长石墨烯,他们在硅片上游一定距离处放置铜箔,铜箔在高温下产生的铜蒸气催化裂解碳源,实现了直接在SiO2基底上石墨烯薄膜的生长。

在二氧化硅基底上石墨烯的CVD合成过程是:首先对SiO2片用丙酮、去离子水进行超声清洗,然后将SiO2基底置于管式炉的恒温区生长,进行长时间的石墨烯沉积。但是由于反应是无催化的沉积过程,碳源的裂解和石墨烯的成核会受到一定程度的限制,因此一般会采用一定的CVD辅助过程。通常的过程为:? 对SiO2衬底进行一定的活化处理,活化过程为将清洗的SiO2基底置于管式炉的恒温区中,在高温800℃下保温一段时间,然后冷却至室温,以出去基底表面上的有机残留物,并激活生长点。二是在基底上非直接接触地覆盖铜箔,在石墨烯生长温度下,铜金属升华产生的铜蒸汽对碳源裂解起催化作用。

CVD法制备石墨烯是目前最理想,也是最广泛的应用于工业化生产的制备技术。