石墨烯(graphene)即碳原子按照蜂巢状结构排列组成的一种二维材料,最早科学家认为它只是一种理论上的材料而无法在自由状态下存在,直到 2004 年,英国曼彻斯特大学物理学家 Andre Geim 和 Konstantin Novoselov 用透明胶带剥离法成功从石墨中分离出石墨烯,并表征了石墨烯这种二维材料的优越性能。受益于他们工作的启发,学术界关于石墨烯的研究成果在随后的十几年时间中不断喷涌,这两位科学家也因其开创性研究于 2010 年被授予诺贝尔物理学奖。

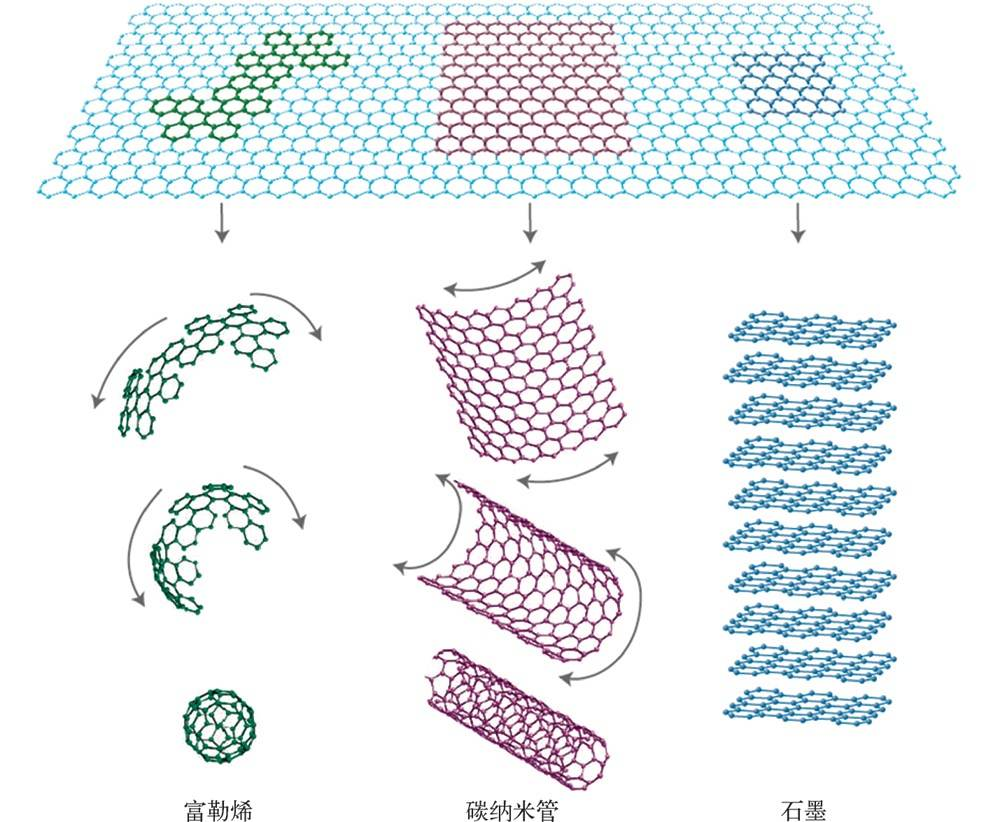

碳材料家族也因为石墨烯的发现变得更加完整,这一家族目前包括零维的富勒烯、一维的碳纳米管、二维的石墨烯和三维的石墨和金刚石。石墨烯不仅是单层碳原子材料,还可以是组成其他维度碳材料的基本单元:将石墨烯包裹成球形就得到了零维富勒烯,将石墨烯卷起来可以获得一维的碳纳米管,将石墨烯堆垛起来可以获得三维石墨结构。

石墨烯的四种制备方法

大批量、低成本的生产高质量的石墨烯材料是实现石墨烯应用产业化的前提条件。目前,石墨烯的制备可以大致被归纳为两类技术路径,一类是自上而下的方法,即从石墨本身获得石墨烯(又称为石墨路径),一类是自下而上的方法,从含碳化合物制备石墨烯(又称为碳原子路径)。我们来具体看一下不同制备方法之间的区别。

石墨烯的制备方法不只一种,不论是中国石墨烯,还是国外,就目前情况而言,主要有四种:微机械剥离法、SiC外延生长法、化学气相沉积法(CVD)、氧化还原法。这四种石墨烯的制备方法各有优缺点,现在我们来一一说明。

一)自上而下的石墨烯生产方法

即从石墨本身获得石墨烯

1.1 微机剥离法

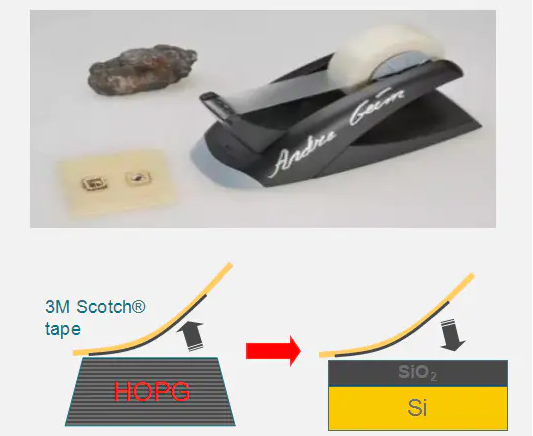

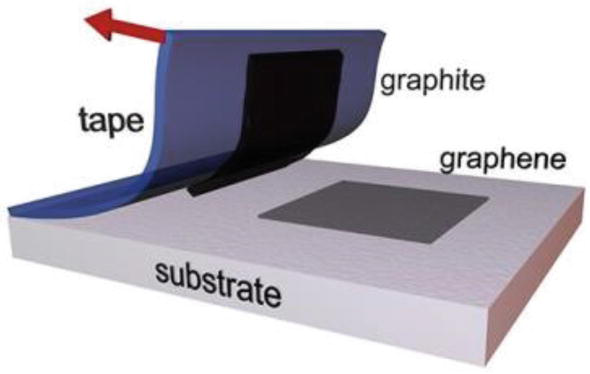

也称机械剥离法(mechanical exfoliation)– 即通过撕胶带的方式从石墨中提取单层石墨烯,这种方法制备的石墨烯具有极佳的电学、光学、热力学及机械性能,且该方法操作简单,很容易在实验室中实现,但缺点是这种方法对于石墨烯的尺寸、形状的控制能力较差,且无法规模化,不能用于工业化批量生产。

2004年,Geim等首次用微机械剥离法,成功地从高定向热裂解石墨(highly oriented pyrolytic graphite)上剥离并观测到单层石墨烯。Geim研究组利用这一方法成功制备了准二维石墨烯并观测到其形貌,揭示了石墨烯二维晶体结构存在的原因。微机械剥离法可以制备出高质量石墨烯,但存在产率低和成本高的不足,不满足工业化和规模化生产要求,目前只能作为实验室小规模制备。

过多次粘贴将HOPG(Highly Oriented Pyrolytic Graphite),然后将带有石墨薄片的胶带粘贴到硅片等目标基体上,最后用丙酮等溶剂去除胶带,,从而在硅片等基体上得到单层和少层的石墨烯。

剥离法是一种通过对堆积的石墨进行反复剥离从而获得石墨烯的一种方法。主要包括机械剥离、热膨胀剥离、电化学剥离和溶液剥离等。其中最常用的是微机械剥离法,也是最早制备石墨烯的方法,该剥离方法主要是在新鲜石墨晶体的表面使用机械力进行剥离得到石墨烯片层,然后将其转移到载体表面进而获得石墨烯。

Novoselov等人于2004年通过透明胶带对高定向热解石墨进行反复剥离的方法,首次将石墨烯制备出来,填补了碳材料在二维晶体方面的空白,证实了石墨烯晶体能够单独存在的可能性。剥离法制备石墨烯的制备工艺操作简单,成本低廉,所得产品晶体结构完整,是一种简便经济的制备方法,对石墨烯的研究起到了极大的推动作用。

但此法所制石墨烯产物层数与尺寸不可控、产率低,从而限制了该制备方法的广泛应用,仅被用于实验室研究。

1.2)液相剥离法

液相剥离法(liquid-phase exfoliation,简称 LPE),将石墨在有机溶剂或特定的表面活性中分散,利用超声波等手段将单层或多层石墨烯从石墨表面剥离,再通过离心分离获得石墨烯分散液,最后可以在不同的基体上沉积获得石墨烯。这种方法是低成本制备石墨烯粉体的主流方法之一,但问题是产品品质差,还有很大的工艺提升空间。

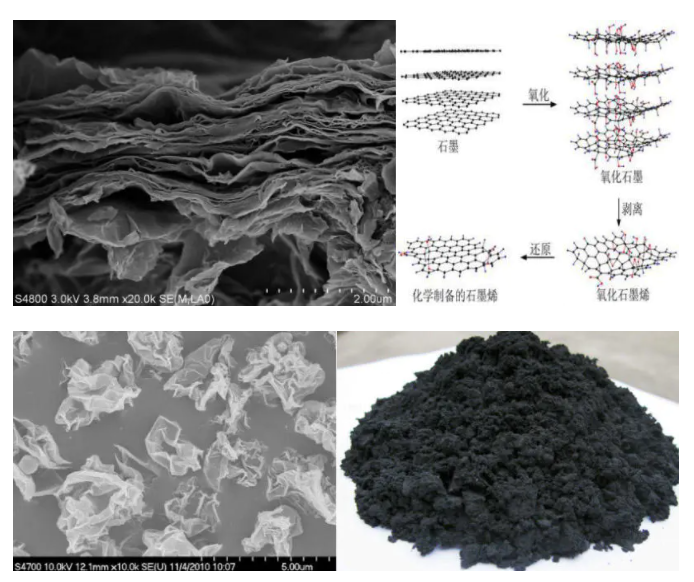

1.3)氧化还原法

氧化还原法(产品称为 reduced graphene oxide,简称 rGO),使用硫酸、硝酸、高锰酸钾、双氧水等强酸和强氧化剂将天然石墨氧化,得到氧化石墨,然后通过物理剥离和高温膨胀等方式将其分散得到氧化石墨烯,最后将其还原得到还原氧化石墨烯。

氧化还原法是目前公认的最容易实现石墨烯工业化生产的方法。其基本原理是以石墨为原料,先在溶液中用强酸处理成石墨插层化合物,然后加入强氧化剂对其进行氧化,在石墨烯表面引入含氧官能团,得到能够在溶液中分散的氧化石墨烯,最后通过各种还原法将其还原得到不同片径大小的石墨烯粉体和分散液。此法成本低廉,制备工艺简单。考虑到还原的彻底性,石墨烯片层中存在一定量的含氧官能团。这种方法也是中国国内石墨烯粉体制备主流方法之一,操作简单、产量高,但问题是产品缺陷高、环境污染严重,长期来看产业化前景并不明朗

将石墨氧化后(借助超声/高速离心)得到分散于溶液中的氧化石墨烯,再经过还原后,得到单层或多层的石墨烯。

氧化-还原法制备成本低廉且容易实现,成为制备石墨烯的最佳方法,而且可以制备稳定的石墨烯悬浮液,解决了石墨烯不易分散的问题。氧化-还原法是指将天然石墨与强酸和强氧化性物质反应生成氧化石墨(GO),经过超声分散制备成氧化石墨烯(单层氧化石墨),加入还原剂去除氧化石墨表面的含氧基团,如羧基、环氧基和羟基,得到石墨烯。

氧化-还原法被提出后,以其简单易行的工艺成为实验室制备石墨烯的最简便的方法,得到广大石墨烯研究者的青睐。Ruoff等发现通过加入化学物质例如二甲肼、对苯二酚、硼氢化钠(NaBH4)和液肼等除去氧化石墨烯的含氧基团,就能得到石墨烯。氧化-还原法可以制备稳定的石墨烯悬浮液,解决了石墨烯难以分散在溶剂中的问题。

氧化-还原法的缺点是宏量制备容易带来废液污染和制备的石墨烯存在一定的缺陷,例如,五元环、七元环等拓扑缺陷或存在-OH基团的结构缺陷,这些将导致石墨烯部分电学性能的损失,使石墨烯的应用受到限制。

二)自下而上(bottom-up)的石墨烯生产方法

从含碳化合物制备石墨烯(又称为碳原子路径)

2.1)碳化硅外延生长法

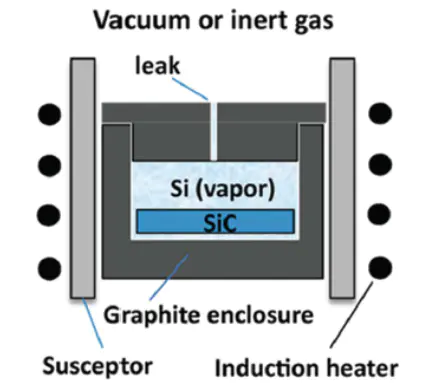

SiC 晶体外延生长法,将 SiC 基底在真空中加热至 1,250-1,450 摄氏度,使 SiC 表层硅原子蒸发,留下碳原子重组成石墨烯,这种方法对设备要求高,基底昂贵,且生成的石墨烯难以从基底上转移下来,因此工业化潜力也不高。

在超高真空环境和高温下,通过加热SiC 衬底,使其中的Si 原子升华, 留下的富C 原子表面则石墨化, 重构形成石墨烯层。

外延生长法是一种在单晶衬底上制备单晶石墨烯的方法。其基本原理是对碳化硅进行高温处理,将碳化硅中的硅原子蒸发后,使剩下来的碳原子通过发生结构重排,进而形成石墨烯。具体步骤是首先用H2或O2下对碳化硅样品进行刻蚀处理,然后在真空下用电子轰击加热去除氧化物,再将样品温度加热到1 250℃至1 450℃并保温20 min,进而制备出较薄的石墨层。

该法制备的石墨烯分为生长在硅表面和碳表面两种,二者在导电性方面存在较大差异。外延生长法制备出的石墨烯具有大面积、高质量、高效率以及加工性能优等优点,但该制备方法往往也存在制备条件严苛、难以从衬底上分离石墨烯等缺陷,同时制备出的石墨烯层数也不可控,原料较为昂贵,相关技术还不够纯熟,所以要用于石墨烯的大量制造还有诸多困难,相关技术有待进一步完善和发展。

2.2)化学气相沉积法(CVD)

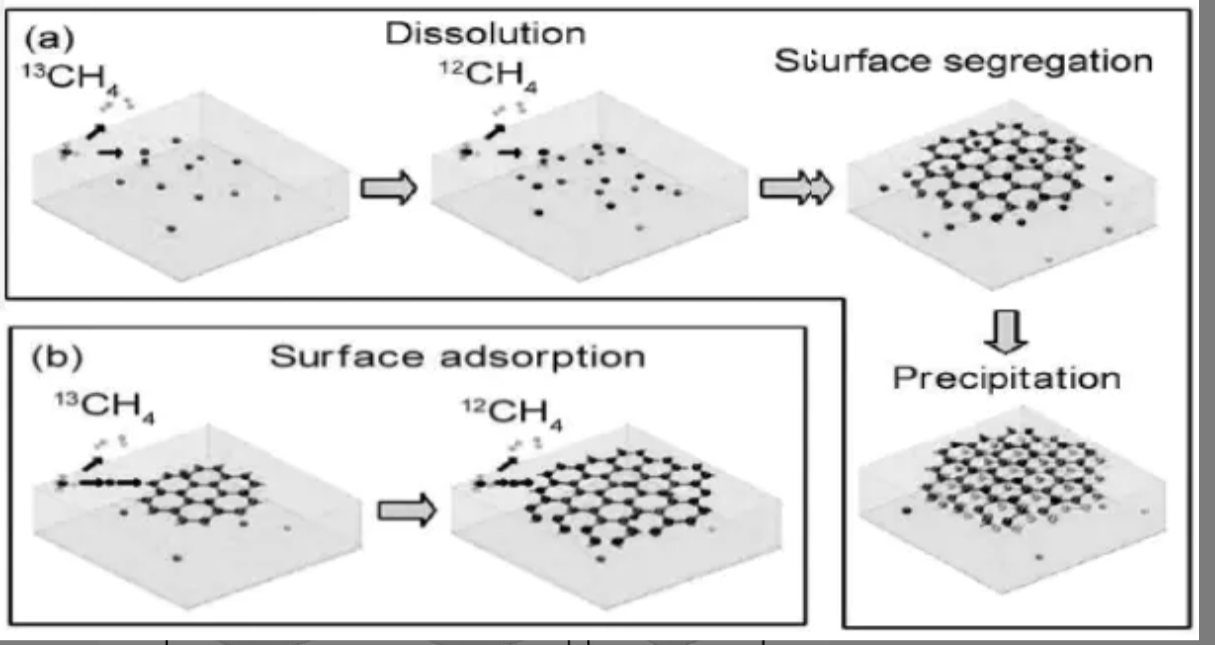

化学气相沉积法(chemical vapour deposition,简称CVD),以含碳气体(如甲烷)为原料,在 1000 摄氏度以上的环境中在铜等基底上通过化学反应析出碳并自动生长形成石墨烯薄膜,这种方法获得的石墨烯薄膜具有最好的结构可控性和品质,被认为是最有潜力的石墨烯规模化制备方法

利用甲烷等含碳化合物作为碳源,通过其在基体表面的高温分解生长石墨烯。从生长机理上主要可以分为两种:渗碳析碳机制和表面生长机制。渗碳析碳机制:对于镍等具较高溶碳量的金属基体,碳源裂解产生的碳原子在高温时渗入金属基体内,,在降温时再从其内部析出成核, 进而生长成石墨烯。

表面生长机制:对于铜等较低碳量的金属基体,高温下气态碳源裂解生产的碳原子吸附在金属表面,进而成核生长成石墨烯孤岛。并通过石墨烯孤岛的二维长大得到连续的膜。

氧化还原法、液相剥离法获得的石墨烯粉体质量较差、非碳杂质多、厚度不易控制、存在环境污染问题;化学气相沉积法制备的石墨烯薄膜层数和结构控制较容易,但剥离和转移还存在一定挑战,成本较高。

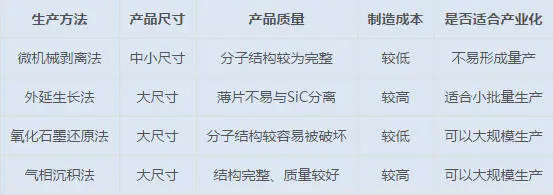

四种石墨烯的制备方法对比

CVD石墨烯的制备方法简单易行,所得石墨烯的质量高,可实现大面积生长,而且易于转移到各种基底上使用,因此该方法广泛用于石墨烯透明导电膜,以成为制备高质量石墨烯的主要方法。

不同的制备方法得到石墨烯的性能差异较大,可使石墨烯应用于不同的领域。对于石墨烯常用的制备方法而言,机械剥离法制备的石墨烯结晶完整,适于对石墨烯进行本征性能分析,但是该方法制备量少,不适合石墨烯的宏量制备;CVD法可以得到面积较大的石墨烯薄膜且均匀性较好,其制备的石墨烯样品适用于透明导电薄膜等领域;化学氧化法制备的石墨烯缺陷较多,但是能够宏量制备石墨烯,该方法得到的样品适用于储能、复合材料、净水材料等领域。

由于该方法中能够产生中间产物氧化石墨烯,其上含有的含氧官能团为石墨烯基材料的改性提供了更多的可能性,从而拓展了石墨烯的应用领域;插层法制备石墨烯步骤简单,能够宏量得到石墨烯,但是制备的产品层数较多,适用于对石墨烯导电性要求较高的领域,不适合对石墨烯层数结构要求较高的应用。

目前,制备大面积、单晶的石墨烯仍然是一个较大的挑战。虽然CVD法和氧化还原法可以大量地制备出石墨烯,但是CVD在制备后期,对于石墨烯的转移过程比较复杂,而且制备成本较高,另外基底内部C生长与连接往往存在缺陷。

利用氧化还原法在制备时,由于单层石墨烯非常薄,容易团聚,导致降低石墨烯的导电性能及比表面积,进一步影响其在光电设备中的应用,另外,氧化还原过程中容易引起石墨烯的晶体结构缺陷,如碳环上碳原子的丢失等。但是目前化学氧化法仍然是能够低成本宏量制备石墨烯的一种有效方法。

石墨烯的分类

完美的石墨烯是二维的,它只包括六角元胞(等角六边形),如果有五角元胞和七角元胞存在,那么他们构成石墨烯的缺陷。如果少量的五角元胞细胞会使石墨烯翘曲,12个五角元胞的会形成富勒烯。石墨烯是单层石墨烯、双层石墨烯、少层石墨烯和多层石墨烯的统称。

1)单层石墨烯(Graphene)是指由一层以苯环结构(即六角形蜂巢结构)周期性紧密堆积的碳原子构成的一种二维碳材料。

2)双层石墨烯(Bilayer or double-layer graphene)是指由两层以苯环结构(即六角形蜂巢结构)周期性紧密堆积的碳原子以不同堆垛方式(包括AB堆垛,AA堆垛,AA‘堆垛等)构成的一种二维碳材料。

3)少层石墨烯(Few-layer)是指由3~10层以苯环结构(即六角形蜂巢结构)周期性紧密堆积的碳原子以不同堆垛方式(包括ABC堆垛,ABA堆垛等)构成的一种二维碳材料。

4)多层或厚层石墨烯(multi-layer graphene)是指厚度在10层以上10nm以下苯环结构(即六角形蜂巢结构)周期性紧密堆积的碳原子以不同堆垛方式(包括ABC堆垛,ABA堆垛等)构成的一种二维碳材料。

5)氧化石墨烯(GO): 通过氧化石墨的方法制备的一种衍生物,具有氧功能团,如羟基和羧基,使其在某些方面具有不同的性质,如更好的溶解性。

6)还原氧化石墨烯(rGO): 通过还原氧化石墨烯(GO)而得到的产物,还原过程通常涉及到还原剂,使其恢复一部分石墨烯的结构和性质。

7)立方石墨烯: 在二维平面上,碳原子形成六角形结构,但在三维空间,石墨烯的碳原子也可以形成立方结构,这就是立方石墨烯。

8)氮掺杂石墨烯: 通过在石墨烯结构中引入氮原子,可以调控其电子结构,改善其电子传输性能。

9)硼氮石墨烯: 通过引入硼和氮原子,可以调整石墨烯的性质,如改善其导电性和化学稳定性。

常见的天然石墨是由一层层蜂窝状有序排列的平面碳原子堆叠形成的,石墨的层间作用力较弱,很容易互相剥离,形成较薄的石墨片。当把石墨片剥成单层之后,形成的一个碳原子厚度的单层就是石墨烯,是碳的二维结构。

石墨烯是碳的各种形态中的基本结构,可以从石墨烯成功制备出如富勒烯、碳纳米管,弹道晶体管等其他碳素新材料,石墨烯也因此被称为“碳材料之母”。只要添加一点石墨烯进入其它材料,就有可能产生意想不到的效果,作为材料界引起革命性改变的“超级材料” ,石墨烯几乎无所不能。

根据石墨烯的宏观形态分类

根据石墨烯的宏观形态,可以大致分为粉体和薄膜两类。石墨烯粉体是指纳米及微米尺寸的石墨烯片(graphene nanoflake)无序聚集体,主要通过液相剥离法、氧化还原法等方法制备。石墨烯薄膜是在特定基底表面生长的,或生长形成后被转移到其他基底上的连续石墨烯材料,微观上因为制备工艺的局限性可能局部不连续(称为缺陷),宏观上尺寸可达到厘米甚至米量级,主要通过化学气相沉积法、机械剥离法等方法制备。相比于石墨烯粉体,薄膜的优势是连续性和厚度均一性,也更能表征出石墨烯优越的物理化学性能。

从石墨烯的宏观形态角度来看,可以将其分类为以下几种:

- 石墨烯薄膜: 这是最常见的形态,指的是单层或多层石墨烯在一个平面上的薄膜状结构。这种形态通常是在固体表面或其他基材上生长或制备的。

- 石墨烯纸: 石墨烯薄膜可以堆叠在一起形成石墨烯纸,这是一种灵活的材料,可以用于制备各种器件。石墨烯纸的灵活性和导电性使其在柔性电子学领域有潜在应用。

- 石墨烯泡沫: 这是一种多孔的石墨烯结构,类似于泡沫状,具有较大的比表面积。石墨烯泡沫通常具有轻质和高强度的特性,适用于吸附、催化等领域。

- 石墨烯凝胶: 通过水凝胶或其他凝胶化方法,可以形成石墨烯凝胶,具有高表面积和多孔性质,适用于储能、吸附和传感等应用。

- 石墨烯纳米片: 这是指在微观尺度上,石墨烯的片状结构。这种形态常常涉及到对石墨烯的机械剥离或液相剥离等方法。

石墨烯的产业化现状

石墨烯是目前已知的最硬、最薄的材料,具有非常高的透光率,非常致密以至于除质子之外没有其他物质可以穿透,具有极高的电子迁移率、热导系数以及能承载极高的电流密度。它集诸多优异性能于一身,在电子信息、能源、功能材料、生物医药、航空航天、节能环保等领域有重要的潜在应用前景。因此,石墨烯不仅被认为是 21 世纪的战略性新兴材料,更被预期成为继石器、青铜、钢铁、硅之后人类即将开创新的文明纪元时代的标志性材料。

石墨烯性能优异,其在能源、信息、材料、生命科学等领域的应用研究进展预示了其广阔的市场空间和发展前景,引起了世界各国的高度关注,科学家甚至预言,石墨烯将“彻底改变21世纪”,极有可能掀起一场席卷全球的颠覆性新技术新产业革命。

石墨烯自成功问世,其不可估量的应用前景使关于它的相关研究和产业化发展在世界各国不断升温。美国、欧盟、韩国、日本等国家都陆续开展了系列相关研究计划和项目。

美国在石墨烯科研方面的发展与产业化方面发展并驾齐驱。其对石墨烯研究的投入十分高昂,仅在2006—2012年期间,美国的自然科学基金会(NSF)就投资了200多个相关项目。此外,美国国防部高级研究计划署从2008年开始就计划向碳电子射屏应用项目投入2 200万美元,进行研发高速、低能的石墨烯基射频。美国良好的创业环境对石墨烯产业化的进程有着积极的影响,诸如波音公司、英特尔公司和国际商业机器公司(IBM)等大型企业对石墨烯的相关研发投入巨大。

欧盟有着和美国相同的发展思路,也在努力谋求学术和产业化的齐头并进。欧盟还设有石墨烯的专项研发计划,对石墨烯的相关投入经费居世界前列。截至2011年就支出了约1.5亿欧元的高额经费。欧盟现今约有55家石墨烯产业化及研发企业,政府和许多工业巨头企业在相关方面投入巨大。与此同时,石墨烯还于2013年1月被列入“未来新兴技术旗舰项目”,旨在逐步将石墨烯从面向小众的实验室带向面向大众的社会。

日本政府对石墨烯的重视丝毫不逊于其他国家,在各方面的相关投入也十分可观。早在2007年,日本东京大学就受到了科学技术振兴机构的资助,致力于开发石墨烯硅材料/器件。同时,为了进一步发展日本石墨烯和碳纳米管的批量合成技术,日本经济产业省于2011年就开始开展高轻度创新材料融合项目。此外,索尼、东芝、日立等日本老牌优秀企业也在石墨烯的应用研发方面投入了大量资金,并取得了丰硕的成果。2012年,日本索尼公司研发出了石墨烯化学气相生长技术,该技术可以生成长达120 m石墨烯透明薄膜。

韩国的石墨烯相关研究和产业化发展势头迅猛。仅在2007—2009年期间,韩国政府就支出了金额高达1 870万美元的经费资助了超过90多项的石墨烯相关研究。并计划在2012—2018年期间,继续投入2.5亿美元。同时韩国对专利保护十分重视,石墨烯的专利量仅次于中国和美国。目前,仅在企业界石墨烯专利数量上,韩国的三星公司稳居世界首位。同时该公司分别于2011年和2014年研发出了40英寸的石墨烯触摸屏面板和能更大尺度保持导电性的石墨烯晶体。

中国石墨烯的相关研发和应用较大多数发达国家而言,起步虽晚,但发展快而强劲。经过政府和各界的不断努力,产业势头发展良好。从2011年首家石墨烯企业成立,到2015年底企业数达100余家,其发展速度十分迅猛。同时,政府有关部门高度重视石墨烯产业及研究工作,于2013年将其作为新材料产业之一列入了“十二五”发展规划。此外,国家重大专项、国家自然基金委、973计划也陆续部署了一批与石墨烯相关的重大研究计划和项目,成果斐然。

中国在石墨烯研究制造领域已经取得了很大的进展,涌现出了一批拥有技术专利与应用成果的优秀企业,产业发展的方向集中在石墨烯的制备、储能等领域。2013年7月,石墨烯产业技术创新战略联盟在首都北京正式成立,建立了上下游协同、产学研信息等资源共享机制,使中国石墨烯产业链的整体竞争力得以提升。

在2013年底,宁波墨西科技有限公司和重庆墨希科技有限公司先后建成年产3×105 kg石墨烯生产线和年产100万平方米生产能力的石墨烯薄膜生产线,并将石墨烯的制造成本从每克5 000元降至每克3元。

2015年3月,由中国科学院重庆绿色智能技术研究院和中国科学院宁波材料技术与工程研究所开发的全球首批石墨烯手机在重庆实现量产并上市销售,该款手机采用了最新研制的石墨烯触摸屏、电池和导热膜。

近日 ,东旭光电在北京正式宣布推出首款石墨烯基锂离子电池产品——“烯王”。该产品所使用的石墨烯基锂离子电池性能十分优良,与普通电池相比不仅可在满足5 C条件下,实现15 min内快速充放电,而且该石墨烯基锂离子电池可在-30℃~80℃环境下工作,循环寿命更高达3 500次左右。